Целью данного материала является обзор основных видов и методов контроля печатных плат. Описание этапов входного контроля, методы электрической инспекции, оптический и рентген контроль.

Входной контроль печатных плат

Процесс заключается в определении качества, в соответствии со стандартом IPC-A-600G, поступающих в производство плат и компонентов, до сборочно-монтажных операций.

Визуальная оценка соответствия требуемым параметрам печатных плат и корпусов, в мелкосерийном производстве, чаще всего, выполняется оператором, с помощью оптических и электронных микроскопов или настольной лампы с увеличительной линзой.

Перечислим основные дефекты, которые могут быть выявлены при визуальном контроле:

- механические повреждения: сколы по краям платы, нарушение целостности паяльной маски и диэлектрика;

- заполнение монтажных отверстий припоем или паяльной маской;

- смещение рисунка паяльной маски относительно контактных площадок;

- не полностью заполненные переходные отверстия паяльной маской;

- пустоты под паяльной маской;

- повреждения финишного покрытия контактной площадки;

- нарушение геометрии контактной площадки;

- дефектная металлизация контактной площадки переходного отверстия

- отслоение металлизации от контактной площадки и другие.

Коробление пластины

Одним из самых распространённых дефектов является деформация печатных плат. Согласно стандарту IPC-2221A максимальное значения изгиба и скручивания печатных плат (ПП) применяемых в поверхностном монтаже, не должно превышать 0,75%. Контроль на изгиб и скручивание производится измерениями в соответствии со стандартом IPC-TM-650, «Метод 2.4.22».

Дефект скручивания печатной платы

Испытания на паяемость

Нарушение условий хранения ПП, качество финишного покрытия и технологии нанесения могут служить причинами неудовлетворительной паяемости. По этой причине тесты на паяемость, особенно образцов новых партий, нужно проводить в обязательном порядке. Методика проведения описана в стандарте IPC/J-STD-003B

Метод Е — процесс поверхностного монтажа с применением оловянно-свинцового припоя

Контроль состоит в имитации реальных условий для пайки методом оплавления, ПП изготовленных для технологии поверхностного монтажа. Для организации данного контроля необходимо:

- конвекционная печь или система парофазной пайки

- устройство трафаретной печати или трафарет

Конструкция трафарета должна соответствовать рисунку контактных площадок ПП и требованиям стандарта IPC-7525A. Толщина трафарета должна удовлетворять требованиям таблицы.

|

Номинальная толщина трафарета, мм |

Шаг выводов ИС, мм |

|

0,10 |

<0,50 |

|

0,15 |

0,50 — 0,65 |

|

0,20 |

>0,65 |

Для тестирования необходимо выбрать случайный образец ПП из испытываемой партии.

Для оплавления припоя должна использоваться конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице, соответствуют температуре/длительности пребывания для паяльной пасты.

|

Тип печи |

Температура, °C1 |

Время, с |

|

Парофазное оплавление |

215 — 219 |

30 — 60 (контакт при оплавлении) |

|

ИК/конвекционная паяльная печь |

Предварительный нагрев 150 — 170 |

50 — 70 |

|

Оплавление 215 — 230 |

1 В зависимости от размеров и толщины тестового образца для достижения температуры пайки, указанной в таблице, может потребоваться дополнительное время.

После завершения процесса пайки с последующей очисткой платы от остатков флюса, осуществляется визуальный контроль с помощью стереомикроскопа с 10-кратным увеличением, на равномерность покрытия припоем контактной площадки.

Для производства монтажа и ремонта печатных плат советуем использовать флюсы KOKI. Узнать подробнее.

Контроль паяемости электронных компонентов

Нередки случаи, когда причиной неудовлетворительного качества пайки служит плохая паяемость выводов корпусов элементов, а не контактных площадок ПП.

Методы данного испытания описаны в стандарте IPC/EIA/JEDEC J-STD-002С. Так же как и в проверке паяемости ПП, при данном виде контроля, должны быть созданы реальные условия пайки.

- конвекционная печь или система парофазной пайки

- керамическая подложка

- устройство трафаретной печати или трафарет

Критерием качества паяемости является равномерное, непрерывное и бездефектное покрытие припоем минимум на 95% металлизированных участков вывода компонента.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Для корпусов с металлизированными теплоотводами по меньшей мере 80% площади критической зоны теплоотвода, должно иметь сплошное покрытие припоем без дефектов.

Методы электроконтроля

Электрический вид испытаний ПП позволяют проверить электросхему сборки на отсутствие или наличие обрыва, замыканий, а также корректность топологии. Основным критерием оценки является, значение сопротивления между двумя контактными площадками на печатной плате. В случае, если сопротивление цепи меньше заданного значения (единицы Ом), цепь считается целостной, в противном случае диагностируется обрыв цепи.

Существует четыре основных метода проверки электричеством. Ручной метод заключается в проверке щупом всех цепей ПП. По статистике при данном контроле, ввиду человеческого фактора, 25% дефектов остаются не выявленными.

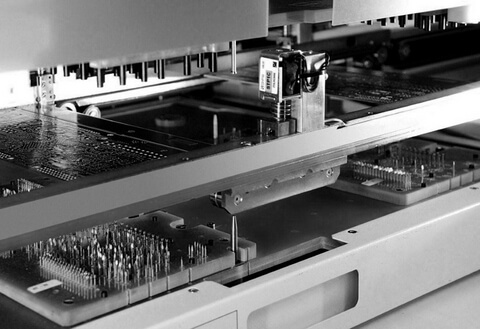

Адаптерный контроль (“ложе гвоздей”)

Тестирование производится специально изготовленными пластинами с щупами - адаптерами. Процесс заключается в касании щупами всех тестируемых точек проверяемой ПП. Метод целесообразен при больших сериях неуникальных ПП, однако на производствах с большой номенклатурой и маленькими сериями, данный подход потребует больших временных затрат. Это обусловлено необходимостью изготовления новых адаптеров для каждой уникальной сборки.

Установка для адаптерного контроля ПП

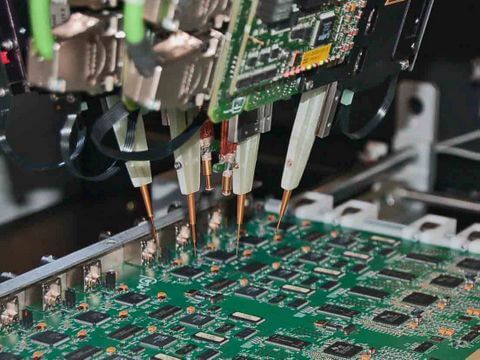

Для мелкосерийных производств с обширной номенклатурой, метод с использованием подвижных зондов наиболее целесообразен.

Установки с ЧПУ этого типа имеют несколько зондовых головок с приводами по трём осям, которые поочередно контактируют с контактными точками ПП, по параметрам заданным в программном обеспечении.

Подвижные зонды для электрического контроля ПП

Во время касания происходит подача и измерение сигнала. Данный способ контроля не отличается высокой скоростью тестирования. Но преимуществом является универсальность. Поскольку нет необходимости в физическом изготовлении адаптеров под каждую уникальную конфигурацию сборки. Достаточно изменить необходимые параметры программы тестирования через интерфейс.

Метод летающих матриц

На каждой каретке установки размещается матрица независимых щупов, которые перемещаются по оси Z. Конфигурация установки, чаще всего, имеют не менее 4-ёх матриц (2 сверху и 2 снизу), по две на каждую сторону.

Установка для контроля ПП методом летающих матриц

При проведении контроля ПП позиционируется между матрицами, которые опционально перемещаются по осям X и Y с относительно высокой скоростью. Данный метод лишён недостатков вышеуказанных способов:

- время тестирования у подвижных зондов

- временные и трудозатраты на подготовительные работы при использовании адаптеров.

Автоматическая оптическая инспекция

В настоящее время, возможности автоматизированных установок для оптической инспекции ПП позволяют производить контроль на всех этапах сборки печатных узлов, до оплавления и после.

Автоматический режим контроля исключает ошибки, которые допускаются при ручном визуальном контроле. При этом скорость проверки одной платы в среднем занимает не более 20 — 25 секунд. Что позволяет поддерживать производительность контроля крупно-серийных производств.

Автоматическая установка для оптической инспекции ПП

С помощью встроенных камер производится проверка на предмет присутствия и отсутствия компонентов, анализируется их точность установки и полярность, осуществляется оптический осмотр нанесённой паяльной пасты для компонентов, а также производится проверка на предмет инородных включений.

Система построена на основе цифровых видеокамер с ПЗС матрицей (ССD). Цветное изображение с высокой разрешающей способностью выводится на VGA-монитор персонального компьютера. Плата захвата изображения и программное обеспечение, входящие в комплект поставки, позволяют осуществлять просмотр, создавать базу сохранённых изображений и проводить измерения геометрических параметров.

В зависимости от специфики, производитель выбирает свой состав контрольного оборудования. Несмотря на свою относительно высокую стоимость, этап контроля изделий является необходимым в технологии поверхностного монтажа. АОИ позволяет добиться существенного увеличения объемов производства электронных изделий при сохранении и даже уменьшении себестоимости.

Определяемые дефекты

За исключением пайки волной, дефекты определяемые современными установками оптического контроля приведены в таблице.

|

Тип дефекта |

После принтера трафаретной печати |

После установки компонентов |

После операции оплавления припоя |

После операции пайки волной |

|

Недостаточное нанесение паяльной пасты |

х |

х |

||

|

Блокированные отверстия |

х |

х |

||

|

Короткое замыкание (паста) |

х |

х |

||

|

Смещение пасты |

х |

х |

||

|

Пропущенный компонент |

х |

х |

х |

|

|

Перекошенный компонент |

х |

х |

х |

|

|

Полярность |

х |

х |

х |

|

|

Смещение компонента |

х |

х |

х |

|

|

Установлен не тот компонент |

х |

х |

х |

|

|

Отогнутый или сломанный вывод |

х |

х |

х |

|

|

Избыточное количество пасты |

х |

х |

||

|

Вздыбливание компонентов |

х |

х |

||

|

Непропаянное соединение |

х |

х |

||

|

Короткое замыкание после операции пайки |

х |

х |

Рентген контроль ПП

При уже сложившейся тенденции в минимизации размеров электронных компонентов монтируемых на печатные платы, электронного и оптического методов контроля становится недостаточно, для проведения объективной оценки качества паяных соединений.

Использование установок для рентген контроля ПП, решает проблему оптических систем “заглядывания внутрь” и контроля качества паяных соединений, скрытых под корпусами чип-элементов. Подробнее о рентген инспекции можете прочитать в данной статье.

Дополнительно по действующим методам контроля и этапами их проведения вы можете ознакомиться в ГОСТ 23752.